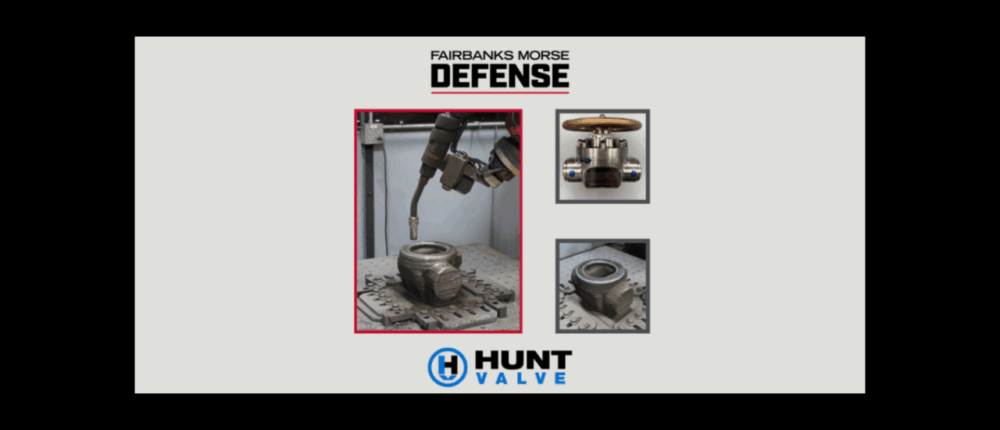

Defense contract awarded from MSTIC to deliver 70-lb copper nickel valve assembly produced in less time and at higher quality than traditional sand-casting

Hunt Valve, a Fairbanks Morse Defense (FMD) company, has been awarded a contract by the Maritime Sustainment Technology and Innovation Consortium (MSTIC) to produce a 3-D printed valve assembly for installation on U.S. Navy submarines, positioning the defense contractor as a first mover in this sector. Using additive manufacturing to create the 70-pound valve assembly – the first 3-D printed assembly to be installed on a U.S. submarine – will provide the Navy with a product that meets or exceeds the quality produced through traditional sand-casting in about two-thirds less time.

“The utilization of additive manufacturing assembly with copper-nickel for large valve production is a real step forward for our industry,” said Andrew Pfister, Vice President, Aftermarket and Product Development at Fairbanks Morse Defense. “Not only does it create a superior product in terms of quality, but the process can significantly reduce lead-in times.”

Until recently, additive manufacturing for submarine components has only been possible for small parts and pieces, and applications for challenging alloys such as copper-nickel have been rare, if done at all. Sand-casted copper-nickel is highly porous and often results in a high fall-out rate which challenges delivery timeliness. In contrast, valve bodies created through 3D printing have drastically higher first-time yields, which ultimately accelerates the production and delivery timeframe since the manufacturer no longer needs to build in additional production time to account for the fall-out rate.

Hunt Valve’s contract with MSTIC will allow the 3D valve to be installed on any U.S. submarine class. The expanded utilization of additive manufacturing is expected to speed up the production of components for the Navy fleet by up to 75%. This makes the process an attractive option for increasing production efficiency and gaining greater control over the defense industrial base supply chain, as foundries would be able to focus on larger components.

“Innovative technologies such as additive manufacturing are essential for building the submarine industrial base to overcome supply chain challenges,” Pfister said. “By scaling additive manufacturing, we can reduce shipping from other parts of the world and increase the speed of production at home – which positively impacts the Navy’s overall strategic goal to deliver a 300+ fleet.”

The valve assemblies for this contract are being developed by Hunt Valve in collaboration with Lincoln Electric. The valve body is produced by Lincoln Electric through additive manufacturing or 3D printing. Unlike traditional manufacturing, which removes pieces from a base sheet or block of metal to create a component, additive manufacturing stacks layers of copper-nickel together to create the final product. Once “printed,” the valve body is delivered to Hunt Valve to manufacture the remaining components using the standard manufacturing method and then assemble all the parts to create the full valve assembly.